- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

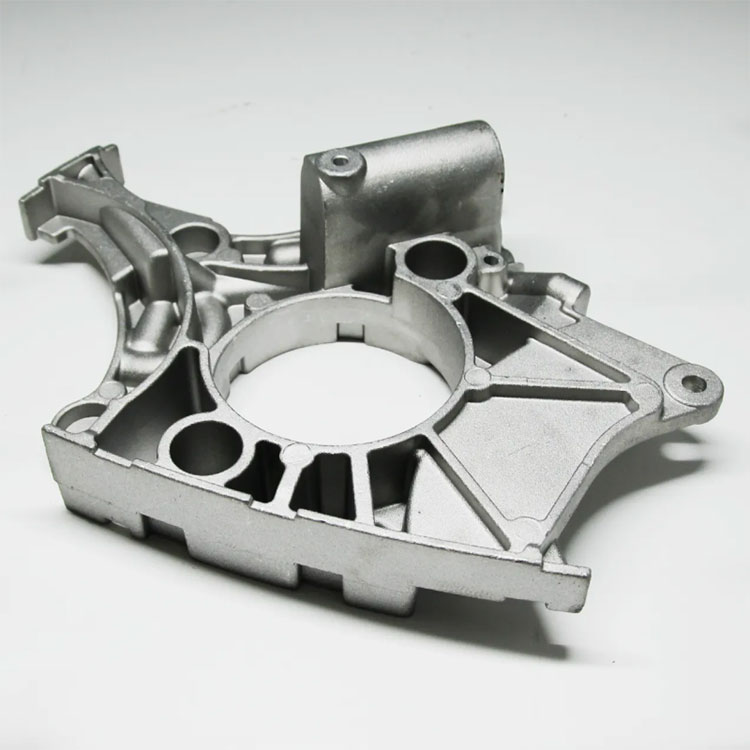

精密鋳造サービス カスタム炭素鋼合金鋼ステンレス鋼インベストメント鋳造部品

当社の主なカスタマイズ製品タイプは船舶グレードのステンレス鋼の船舶用ハードウェアアクセサリーですが、同時に他のステンレス鋼部品も鋳造することができます。たとえば、ガラスクリップ、車両部品、セーリング部品、ヨットのハードウェア、大型船舶の付属品、一般的な機械部品、建築ハードウェアなどです。

優れたチームと最新の機器の保証: 優秀なエンジニア チームを擁する OEM は、高品質の製品、技術サポート、革新的なソリューションを提供して、顧客が市場のニーズを満たし、競争の激しい市場で競争力を維持できるように支援します。 最新の CNC 機械加工工場には、高精度、効率、多用途性、インテリジェンスという利点があり、生産効率を向上させ、コストを削減し、さまざまなタイプや加工作業のニーズを満たすことができます。

お問い合わせを送信

精密鋳造サービスカスタム炭素鋼/合金鋼/ステンレス鋼のインベストメント鋳造部品

精密鋳造と機械加工

|

主に素材 |

炭素鋼/合金鋼/304 316 316L ステンレス鋼など |

|

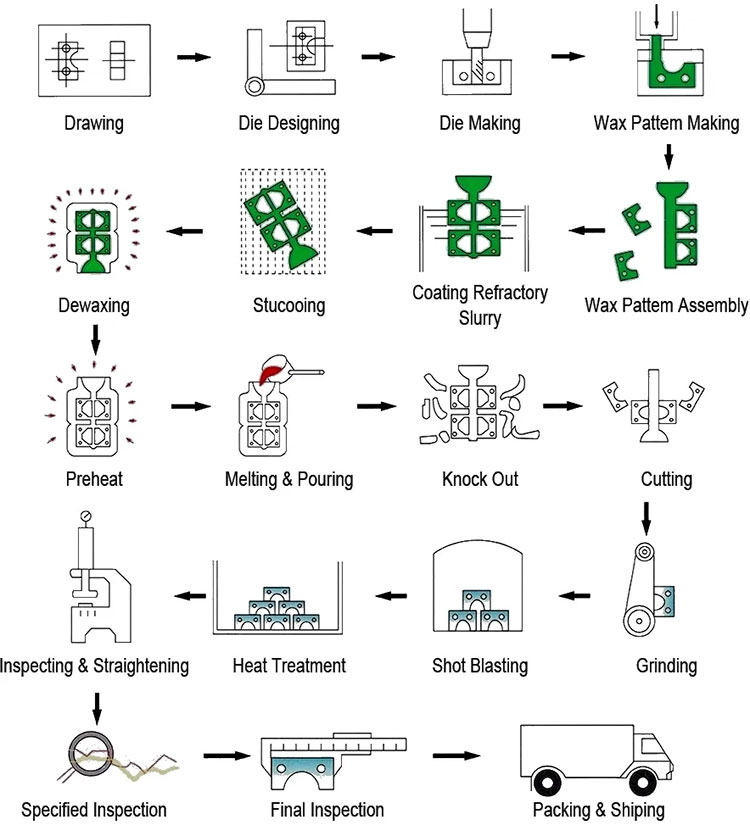

プロセス |

絞り加工 - 型取り - ワックスプレス - 樹木分け - 粘液 - 鋳造 - 振動シェル - スライス - 研磨 - 後処理工程 - 完成品 - 品質検査 - 梱包 - 納品 |

|

証明書 |

CE、SGS、ISO、またはサードパーティによるテストを行うための要件として |

|

機械加工 |

ワックス注入パターンマシン - 脱ワックスマシン - 溶解炉 - ショットブラストマシン - CNC... |

|

許容範囲 |

図面要件として |

|

表面処理 |

研磨、鏡面研磨、振動研削、伸線、サンドブラスト... |

当社のカスタマイズ能力については、ステンレス鋼製船舶部品は製品のサイズと精度に対して非常に高い要件が求められるため、当社のプロセスを顧客に合わせてカスタマイズし、製品を完全にコピーすることができます。

製品の大きさや形状に合わせたワックス型を作り、その表面に耐火物を何層も塗り重ね、乾燥させて十分な強度を持ったシェルモールドを作り、ワックスを溶かして水切りします。 、そこに溶けた鋼を注ぎ、冷めるのを待つと、ワックス型と同じ鋼製品が得られます。精密鋳造は通常の機械加工に比べ、加工量を最小限に抑え、高いディテール表現が可能です。非常に複雑な形状の一部の部品の場合、多くの場合、精密鋳造プロセス以外に製造方法がありません。

複雑なプロセスによる精密鋳造プロセスであり、シェルを完全に空気乾燥する必要があるため、生産サイクルは比較的長くなります。一般的に、お客様のご注文をいただいてから、複雑な形状のワークの場合、金型製作に10~15日程度、校正に30日程度、量産に30~50日程度かかります(実測値)。特定の注文需要に応じて)。

品質管理:

1) 原材料が工場に到着したらチェック------ 入荷品質管理(IQC)

2) 生産ライン稼動前の確認

3) 量産時の全数検査と配線検査---工程内品質管理(IPQC)

4) 完成後の商品のチェック---最終品質管理(FQC)

5) 完成後の商品の検査-----出荷品質管理(OQC)

弊社では以下の試験設備を提供しております。

1. 化学分析

2. 引張強さ

3. 伸び

4. 収縮率

5. 衝撃試験

6. 硬さ試験

7. 破断力試験

8. 表面粗さ試験

10. 3Dスキャン

11. 分光計

12. 生理食塩水検査

要件に応じたマルチパーティテスト

24時間ラインでのお問い合わせ:

WhatsApp/wechat: +86-15865772126

電子メール:andy@hardwaremarine.com

モブ: +86-15865772126